大建工業 高萩工場 サステナブル材の木質繊維板 月100万枚生産の一大拠点

大建工業㈱(大阪市)は建築時に使う下地材や養生材として、木質繊維から作るインシュレーションボードを展開している。その生産は同社岡山工場と高萩工場(茨城県高萩市)が手掛ける。今回取材した高萩工場は一カ月あたり百万枚(3×6尺サイズ換算)の生産量を担う要所だ。製造に使う原料は、建築廃木材が95%、製材時に発生する端材が5%で、100%リサイクル製品となっている点が特長。脱炭素社会の実現が急務とされる今の時代にとって、注目されるべきサステナブルの一大拠点といえるだろう。

高萩工場は昭和52年5月に竣工してから約12万㎡の敷地面積を活かしてインシュレーションボードを生産してきた。定期修繕、年末年始以外は24時間体制で生産を続けており、その体制を134名の従業員が支えている。

インシュレーションボードは木質繊維板の一種だ。比重の重さによってハードボード、MDFなどがあるが、このうち最も比重が軽いものがインシュレーションボードとなる。

大建工業のインシュレーションボードは、断熱性に優れた畳材料「ダイケン健やか畳床」や、断熱性と透湿性に優れた下地材「アセダス・通気ボード」、および裏面にホルムアルデヒド吸着処理を施した床養生材「吸ホル養生ボード」や、防音・断熱効果の高い床下地材「床コンビボード」などとして製品展開をしている。

特長は木材チップを繊維化してから板状に成形することで生まれる空気層だ。木質繊維板の中でも断熱性・吸音性・吸放湿性に強みを持つ。

高萩工場ではインシュレーションボードを生産する際、原料として解体現場から出る建築廃木材を95%、製材時に発生する端材を5%使用している(図1)。

このことから国や地方公共団体が環境に配慮した製品の調達を目的として制定した法律「グリーン購入法」において、森林資源の保護に貢献するエコロジー建材として特定調達品目に指定されている。榎並宏泰工場長は「木質資源をマテリアル利用できる点が弊社のボードの強み」と語る。

生産工程を6つに大別すると①木材チップを粉砕して繊維状に加工、②木質繊維に添加剤を投入、③添加剤入りの木質繊維を「紙漉き」のようにして板状に加工、④脱水と長手方向の切断、⑤ドライヤーによる乾燥、⑥出荷サイズへのカットと表面検査――となる。

これらインシュレーションボードの製造ラインは約12万㎡の敷地を横断するように一直線に設けられている。そのスタート地点となるヤード(写真1)には、原料となる建築廃木材の山がある。

廃木材はライン投入前に、一旦写真1の奥に写っている「水洗い」の設備に運ぶ。建築廃木材の中には木材以外の不純物が含まれている。水洗いの工程を経ることによって軽いビニールは浮き、重い金属は沈む。その中間層を「さらう」ようにして原料の純度を高める。

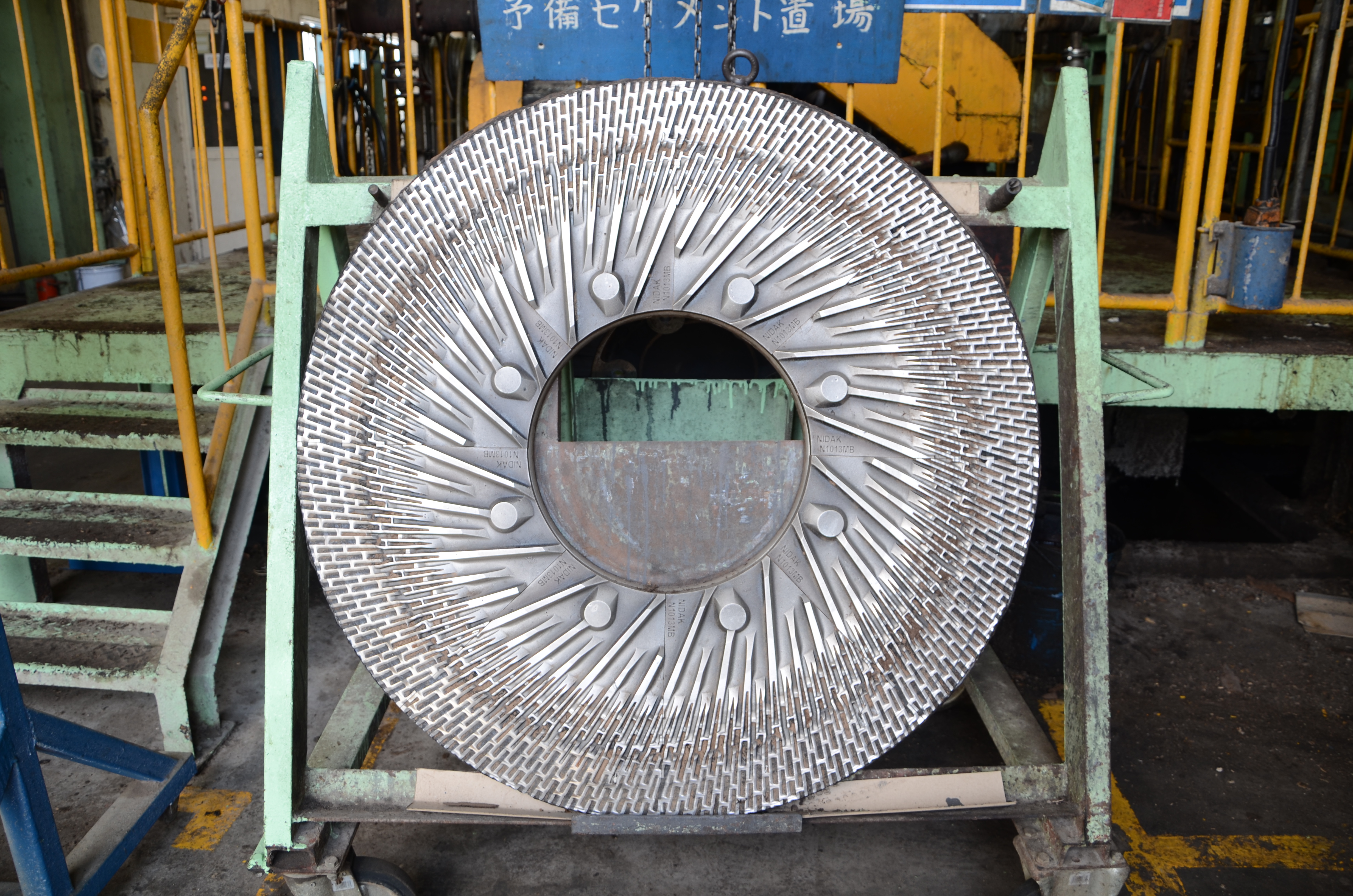

工程①では木質原料を高温の蒸気で柔らかく蒸し、刃がついたプレート(写真2)ですり潰していく。インシュレーションボードは接着剤をほとんど使わずに木質繊維同士の絡み合いで強度を確保しているため、工程①が品質に大きな影響を与える。

工程②を経て工程③では細かい網目のロール内側から木質繊維を吸引することで張り付いた木質繊維を面状にする(写真3)。「紙漉き」のイメージに近い。

工程④の切断工程(写真4)はラインに対して切断のためのカッターが斜めに設置されている。これにより、ラインを動かしたまま板が切断できる。生産効率を向上させるための工夫だ。この後工程⑤~⑥を経て完成へと至る(写真5)。

これら生産工程の品質を維持・向上するために高萩工場では各工程ごとに少人数の従業員が集まって半年に一度改善点や課題点を設定、その解消・解決に取り組む「小集団活動」を推進している。

今後高萩工場ではボリュームゾーンとなる畳材料や養生材、下地以外に新たな用途に使えるインシュレーションボードの開発を進めていく構えだ。

【日本住宅新聞2025年5月15日号より一部抜粋】

画像:刃のついたプレートで製材端材と建築廃木材を木質繊維に加工する

.jpg)