大建工業三重工場 床材市場のシェア3割を支える拠点 全員で生産性向上策を考える

大建工業㈱(大阪市)が作る床材は日本国内の木質系複合床材市場において業界シェア約3割を占めている。その生産拠点が敷地面積約7万㎡の規模をもつ津市の「三重工場(久居)」だ。業界トップの生産量を維持する強みはなにか、現地で取材した。

三重工場における床材の製造工程は5つに大別できる。①床材を中から支えるボディにあたる「基材」の製造工程、②基材にシートなど化粧材を張り合わせる工程、③表面の研磨や実(さね)などの加工工程、④着色、塗装工程、⑤検品、検査――である。

各工程では工場スタッフが一人一人で生産効率を向上させるための施策を考えている。同社で床材事業の責任者を務める内装材事業部の神元俊憲部長はそんな「人の育成に力を入れている」と話した。

改善続けられる

人材の育成に注力

生産設備のオペレータースタッフが自ら設備の点検や保全などを行うことを「自主保全」という。仮に、その過程で油汚れを発見した際には、設備からの油漏れが疑われるケースがある。清掃は点検となり、不具合の発生源となる「原因」の特定に役立つ。

その報告を工場内に掲示し共有、対策、改善する。神元部長はこの不具合の発生源対策を「盛んに行っている」と話し、その過程が「ものづくり力を高める」秘訣であると語った。

改善の事例としては工程②が挙げられる。ラインに乗って移動する基材の表面に、シートを貼り合わせていく。従来は基材に糊を塗布していたが、基材は木材であるため細かい繊維が糊を塗布するローラーに付着する。付着したゴミは基材とシートの間に入り不良品となる。生産効率のアップには歩留まりの向上が欠かせない。

そこで、シートに糊を塗布する方法に変更した。ドアや窓の枠材ではシートの幅が狭いため同様の方法を採用しているケースが多いそうだ。しかし、3×6サイズの幅(約95

0mm)でシート側に糊を塗布する方法は難しかったという。

ラインを移動する個々の基材に対し、シートは連続して貼り合わせる。このため基材とシートを貼り合わせた後には糊のついたシートを切断する必要がある。

しかし、ここでもシートを切断する刃に糊が付着し、製品表面を汚すトラブルがあった。そこで、三重工場では独自にこのトラブルを解消する機械を開発。シートをカットした刃を清掃し、併せてオイルを塗布することで糊が刃に付きづらくなる仕組みを構築した。これにより刃の交換頻度が低減される恩恵もあったという。

神元部長は「不具合の発生源対策に取り組み続け、こうして実現するまでには苦労もあった。しかし、『効率よく高品質な製品をスムーズに生産したい』という想いが改善を生む」と社員育成の重要性を解いた。

また、作業負担を減らすための工夫もみられる。オペレーターは生産設備の状態を一定に保つため、設備の各箇所に設置された計器類を逐一確認する必要がある。これら計器類を一箇所に集約し、少ない労力で一括して確認できるように改良した。

機械化が進んでも作業をするのは人間だ。「肉体的な苦痛は製品の品質低下につながる」(神元部長)ほか、「品質が向上すればスタッフ全員の労働意欲にもつながる」(同)と話す。好循環を作るための工夫が三重工場にはある。

生産効率を向上するための改善と、そのための人材育成を続けることで、業界トップシェアの床材生産量を担い続けてきたことが分かった。神元部長は「大建工業の床材を安心して使っていただき、気に入っていただけるように商品を作っていきたい」と、今後の抱負を語った。

【日本住宅新聞6月5日号より一部抜粋】

画像:内装材事業部 神元俊憲部長

.jpg)

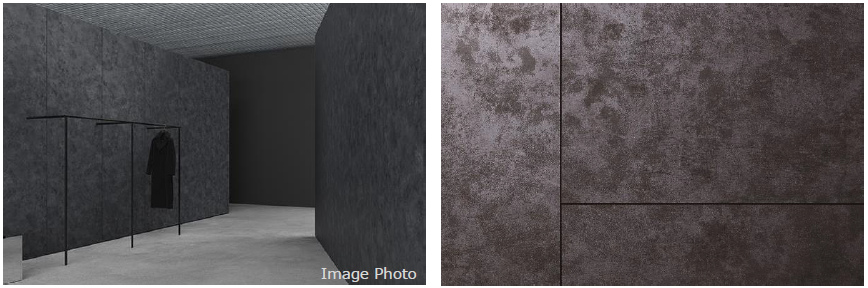

.png)